Obecny stan technologii wykonywania kompensatorów prostokątnych dla przemysłu ciężkiego opiera się nadal na pojedynczych narożnikach spawanych pod kątem 90 stopni. Ta staroświecka technologia wymusza specyficzną geometrię fali mieszka i uniemożliwia korzystanie z zalet konfiguracji wielowarstwowej. W dzisiejszych czasach coraz ważniejsze staje się zmniejszanie zużycia energii i emisji Co2 przedłużające żywotność komponentów stosowanych w przemyśle ciężkim i tak też czynimy. W tym dokumencie postaramy się wyjaśnić podstawowe zasady leżące u podstaw ulepszeń mieszków produkowanych przez Custom Bellows.

Powszechnie wiadomo, że charakterystyka geometryczna odgrywa największą rolę, jeśli chodzi o wytrzymałość zmęczeniową mieszka. Biorąc pod uwagę dotychczasowe procesy produkcji mieszków, zaobserwować można brak rozwoju nowych technologii w prostokątnych kompensatorach powszechnie stosowanych do kompensacji naprężeń termicznych kanałów prostokątnych wszystkich typów. Ze względu na swoją geometrię kanał prostokątny podlega różnym rozkładom naprężeń, które są silnie skoncentrowane w narożach. Ze względu na to nie jest niespodzianką, że prostokątne kompensatory, które powstają jako spawana w narożach struktura jednowarstwowa, będą zachowywać się dość podobnie do kanałów i występujące w nich koncentracje naprężeń również będą zlokalizowane w narożach. Ogólnie, najczęstszą konfigurację narożników możemy podzielić w następujący sposób:

Dla lepszego zrozumienia poniżej znajdziesz więcej informacji wraz z graficzną reprezentacją naprężeń wykonanych Metodą Elementów Skończonych w oprogramowaniu Nastran.

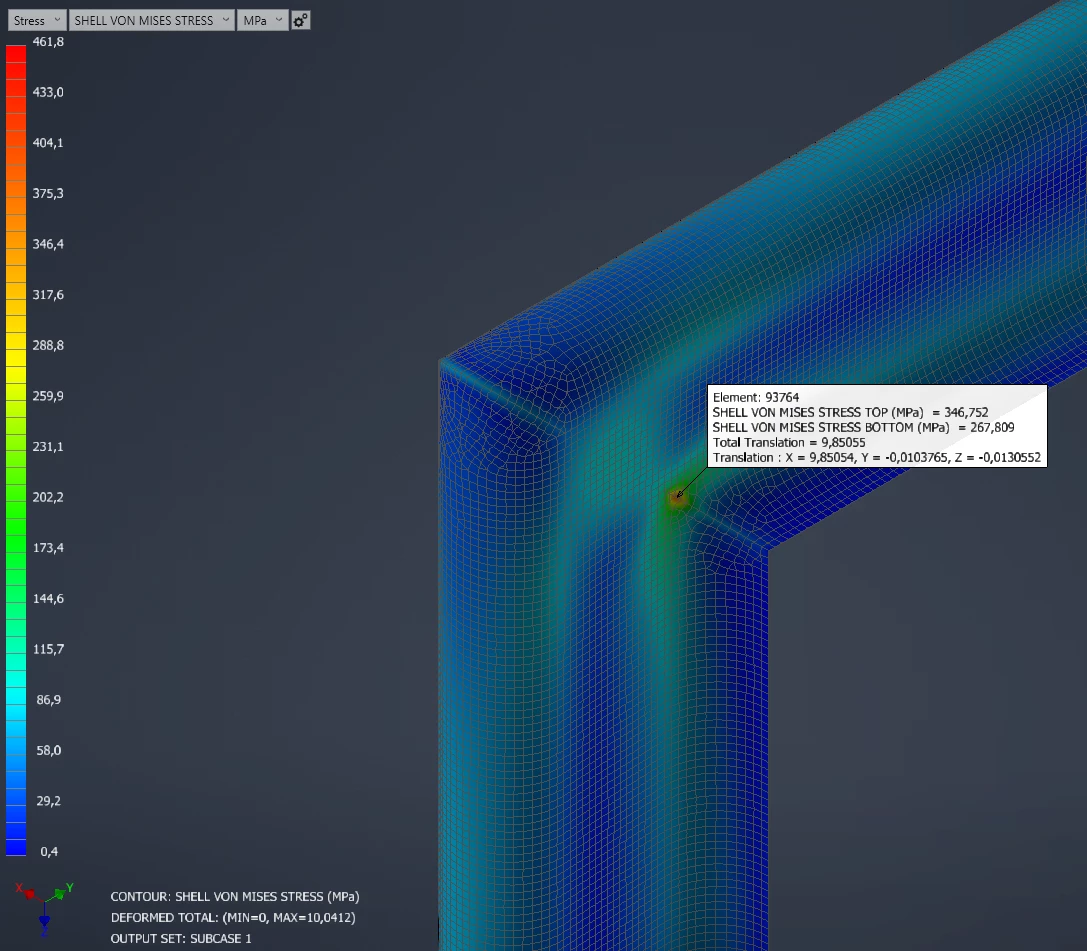

Taka konfiguracja naroża jest stosunkowo prosta do wykonania, jeśli chodzi o wytwarzanie mieszków, ale największą wadą jest wysoka koncentracja naprężeń w narożach w pobliżu spoin kanałów i SWC (strefy wpływu ciepła) występującej w obszarze koncentracji naprężeń. Poniższy rysunek przedstawia wynik naprężeń mieszka poddanego ruchowi osiowemu 10 mm. Łatwo zauważyć, że największe naprężenia występują w części przejściowej między kanałem, a mieszkiem. Obszar o największej koncentracji naprężeń doprowadzi do inicjacji pęknięcia oraz uszkodzenia mieszka powstałego w wyniku zmęczenia materiału.

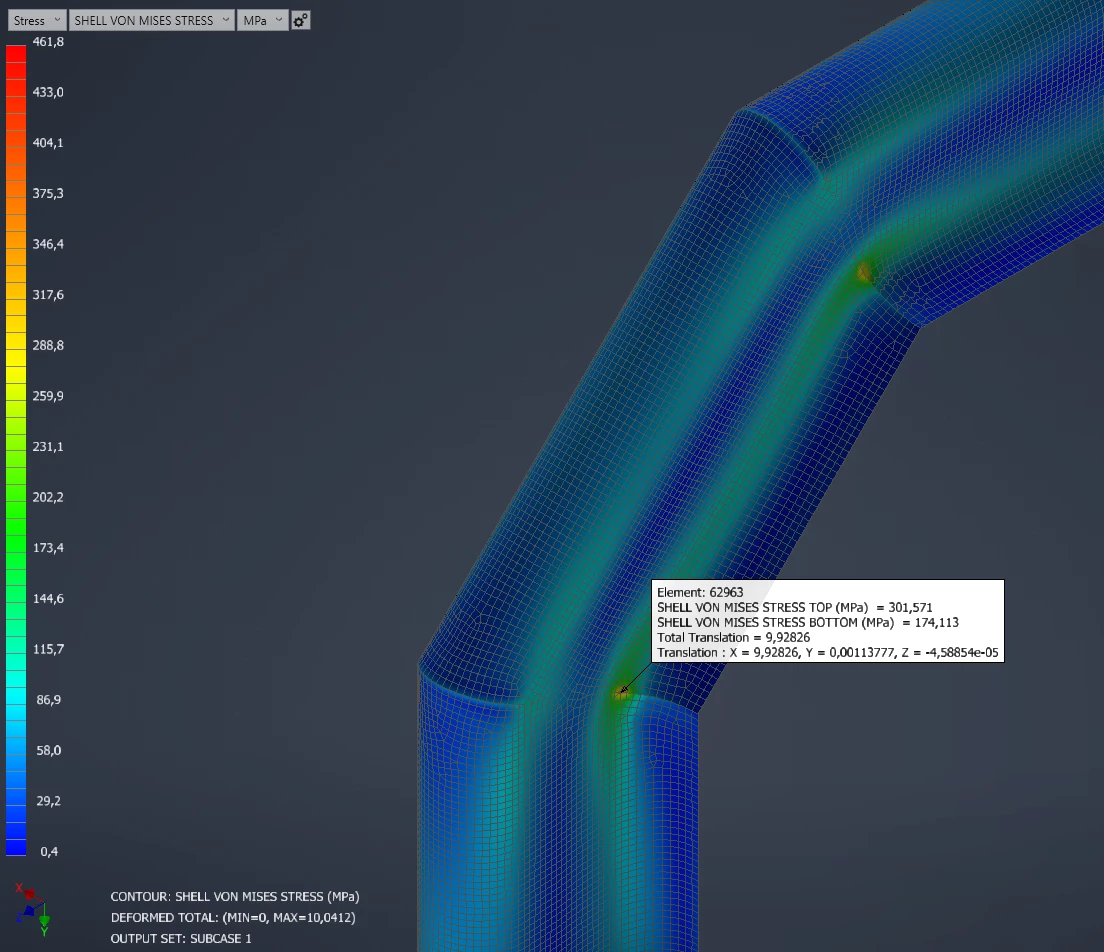

Innym bardzo popularnym typem jest konfiguracja podwójnego narożnika. Zastosowanie tego specyficznego typu konfiguracji naroży przyczyni się do wydłużenia żywotności kompensatora, jednak jego główną wadą nadal będzie ostra krawędź przejścia geometrycznego pomiędzy kanałem, a mieszkiem. Poniżej znajduje się wykres naprężenia wskazujący na ten sam mieszek co powyżej, który został podzielony na dwie sekcje i poddany temu samemu ruchowi osiowemu.

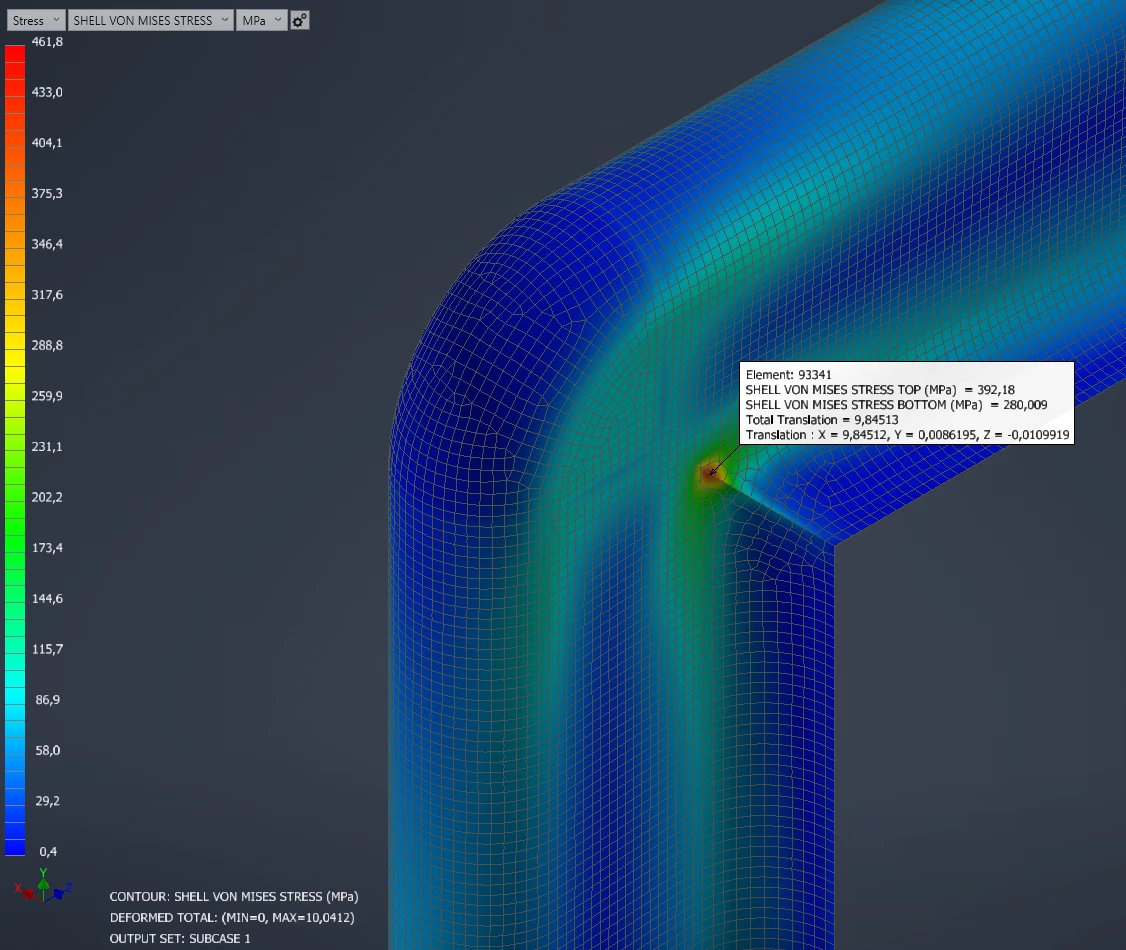

Jeśli chodzi o ocenę naprężeń mieszków, zauważyliśmy, że inżynierowie koncentrują się na górnej części fal narożników i próbują poprawić wydajność zmęczeniową, dodając zaokrągloną górę do narożników, jednak w przypadku prostokątnych złączy kompensacyjnych, to samo podejście, co w przypadku okrągłych mieszków nie ma zastosowania. Poniższy ekran z Nastran FEA wskazuje, że chociaż górny narożnik został przeprojektowany, naprężenie pozostaje takie samo jak w konfiguracji pojedynczego narożnika. Ponadto obecność skrzyżowanych szwów spoin jeszcze bardziej pogorszy wytrzymałość zmęczeniową.

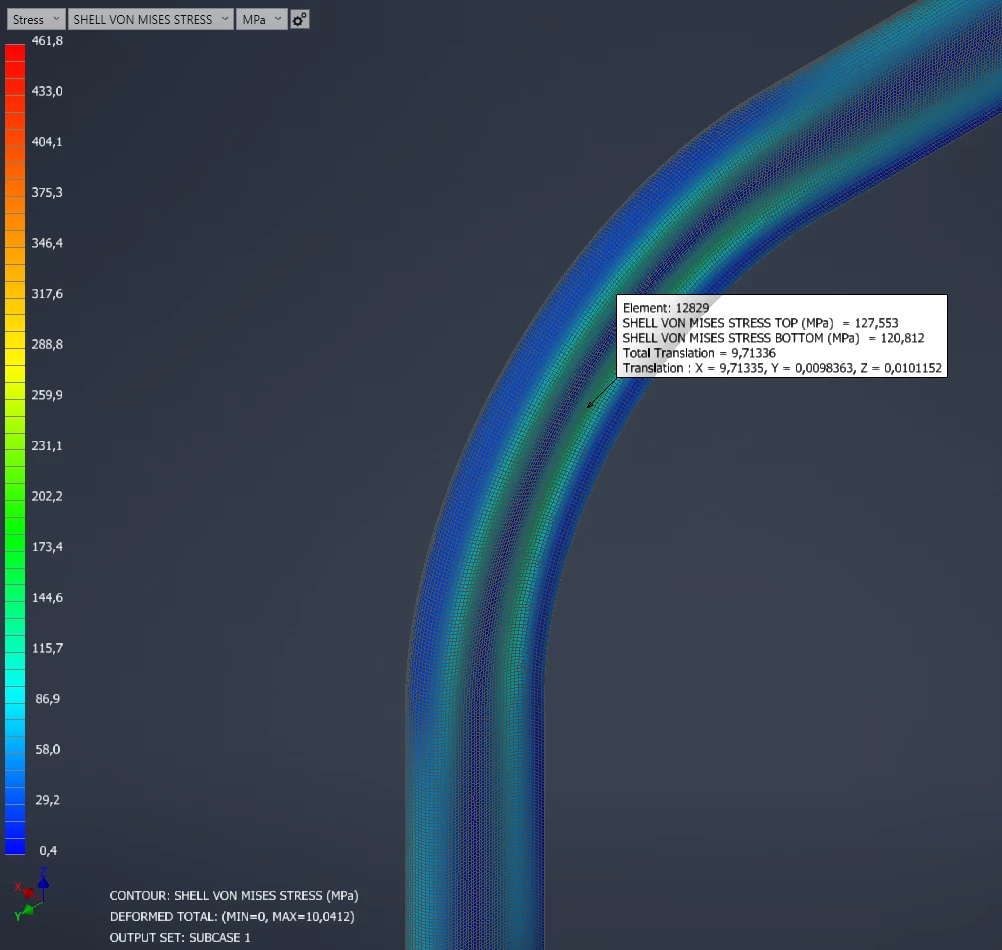

Powyższe przykłady Nastran MES prostokątnych mieszków wskazują, jaki obszar jest najbardziej krytyczny dla koncentracji naprężeń. Ze względu na fakt, że geometria odgrywa kluczową rolę w zmęczeniu, najlepszym wyborem dla konfiguracji narożnej powinno być zaokrąglone przejście między kanałem a mieszkiem. Jednak ze względu na obecne możliwości produkcyjne nie zawsze jest to możliwe, biorąc pod uwagę geometrię mieszka, a dla większości firm będzie to trudne do wyprodukowania. Rozkład naprężeń w zaokrąglonych narożnikach można zaobserwować na poniższym rysunku.

Opisane powyżej rozkłady naprężeń na mieszkach są ściśle związane z przejściem mieszek – kanał. Jak widać na powyższych wynikach MES, oczywiste jest, że konfiguracja z zaokrąglonym narożnikiem jest najlepszym wyborem.

Jednak to nie wszystko.Opracowaliśmy proces produkcyjny, który pozwala nam wykorzystać zalety wielowarstwowego formowania mieszków prostokątnych, upodabniając ich wytrzymałość zmęczeniową do mieszków okrągłych.

Ale jaka jest różnica między mieszkiem jednowarstwowym a mieszkiem wielowarstwowym?

Najlepszym wyjaśnieniem byłoby porównanie wyników MES dla pojedynczej warstwy i wielu warstw.

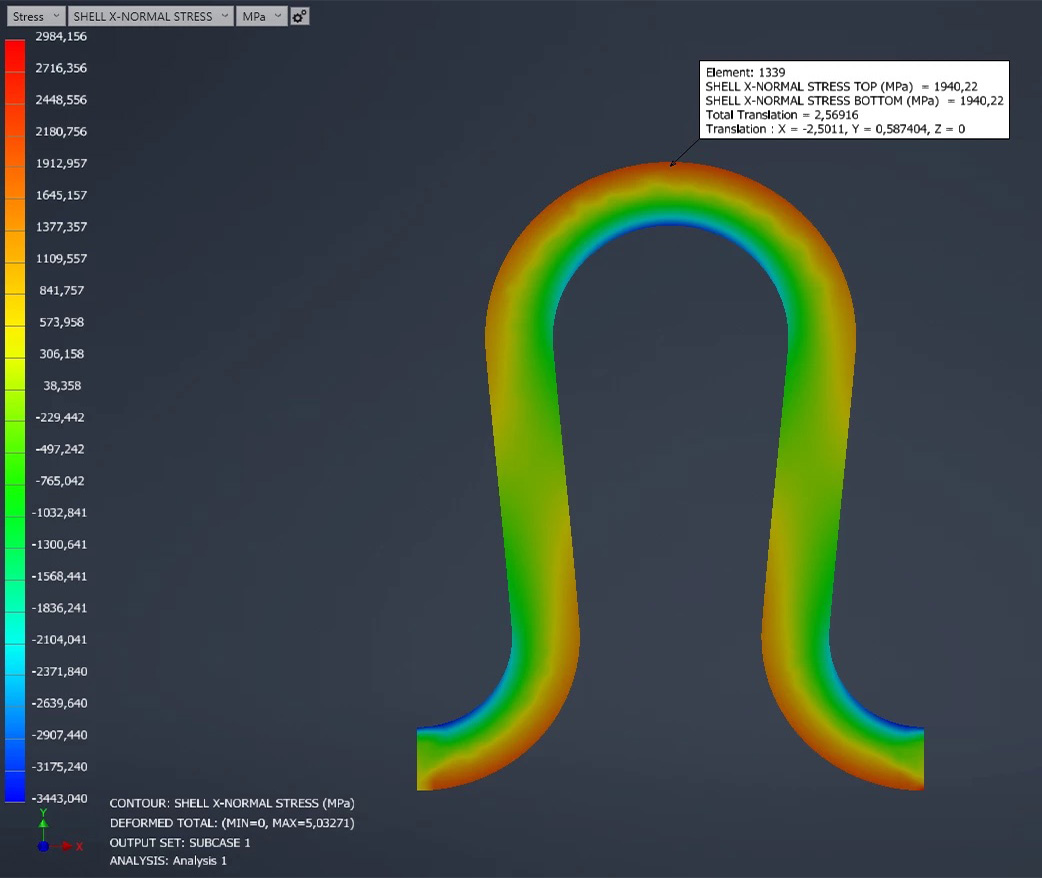

Naprężenia mieszka o pojedynczej warstwie powodujące rozciąganie (kolor czerwony) i ściskanie (kolor niebieski) wewnętrznych i zewnętrznych włókien materiału poddanych ruchowi o 5 mm, przedstawiono na poniższym rysunku.

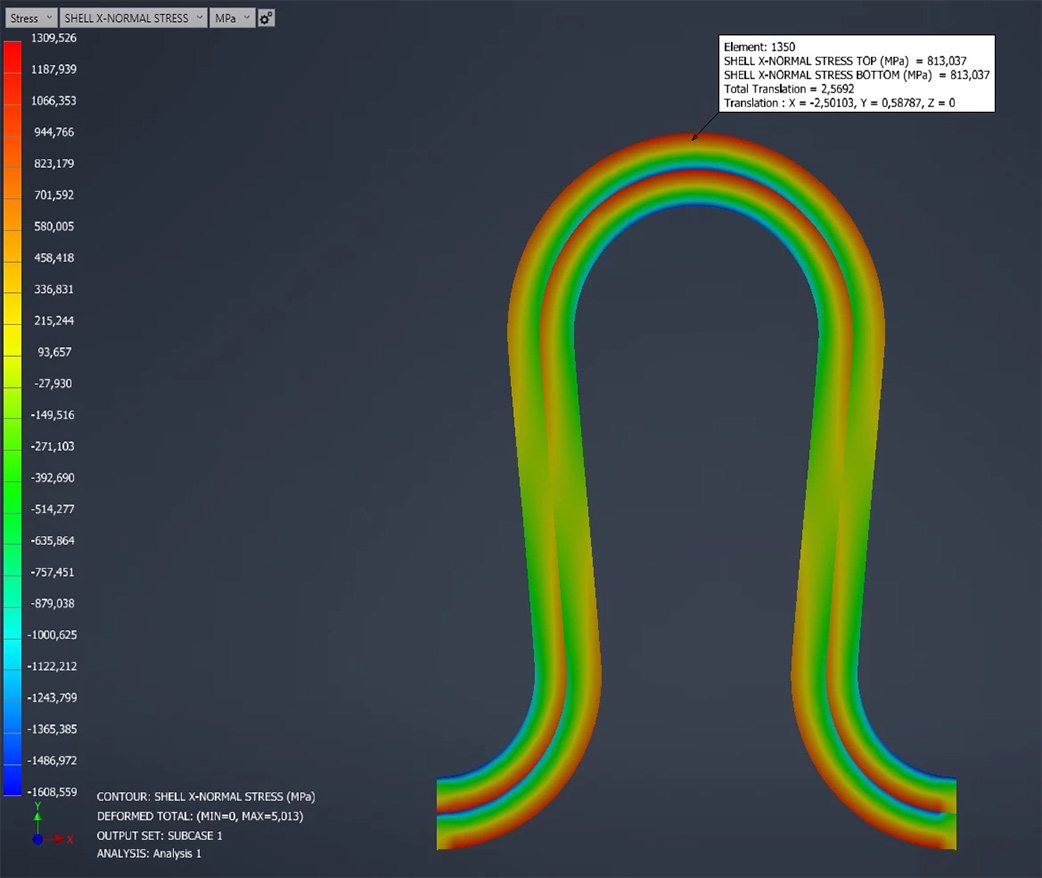

Główny wniosek z analizy elementów skończonych jest taki, że naprężenia rozciągające i ściskające zostały zmniejszone o ponad połowę w porównaniu z konstrukcją jednowarstwową. Ta sytuacja prowadzi do poprawy wytrzymałości zmęczeniowej i zmniejszenia koncentracji naprężeń.

Ostatnim, ale nie mniej ważnym parametrem jest sztywność mieszka, która jest jednym z najważniejszych zaraz po właściwościach zmęczeniowych. Wybierając wielowarstwową konfigurację z zaokrąglonymi narożnikami, możesz spodziewać się ogromnego spadku wartości współczynnika sprężystości w porównaniu do pojedynczej warstwy, a co za tym idzie mniejszych sił reakcji i momentów, które zostaną przeniesione na kanał.

Na podstawie powyższej analizy technicznej konstrukcji prostokątnych kompensatorów oczywiste jest, że konfiguracja wielowarstwowych, prostokątnych mieszków z zaokrąglonymi narożnikami będzie najlepsza pod względem odporności zmęczeniowej. Jeśli masz więcej pytań dotyczących zalet i wad różnych konstrukcji kompensatorów, skontaktuj się z nami i wyślij zapytanie projektowe lub zapytanie handlowe. Profilaktyczne utrzymanie ruchu jest dla wielu firm z sektora energetycznego i innych segmentów przemysłu ciężkiego kluczem do zwiększenia OEE (Overall Equipment Effectivness) wraz z wydłużeniem żywotności ich majątku. Dzięki wielowarstwowym prostokątnym kompensatorom Custom Bellows, firmy mogą przenieść swoje strategie konserwacji i utrzymania ruchu na wyższy poziom. Pierwszą istotną poprawą przy stosowaniu naszego produktu, w zakresie obsługi i operacyjności procesów zakładu, będzie możliwość uniknięcia nieplanowanych przestojów linii produkcyjnych. Wsparte rozbudowanymi analizami i obliczeniami, zastosowanie wielowarstwowych kompensatorów prostokątnych, umożliwia terminowe i punktualne poznanie operacyjności eksploatacyjnej kanału oraz zmianę całej koncepcji prowadzenia konserwacji i utrzymania ruchu z „nieplanowanej naprawy” na „zapobieganie” awariom i przestojom systemów.

© Copyright 2024 - CUSTOM BELLOWS Sp. z o.o. | Polityka prywatności